Как правильно выбрать задвижку

Выбирайте задвижку с прочной и долговечной конструкцией во избежание дорогостоящей замены в будущем. Пять общих критериев выбора помогут принять правильное решение.

1) Конструкция клина

Клин является уплотнительной частью задвижки и поэтому имеет решающее значение. Обращайте внимание на следующее:

- Клиновая гайка. Благодаря клиновой гайке клин перемещается по резьбе штока вверх и вниз при открытии и закрытии задвижки. Существует два типа клиновых гаек: незафиксированная (свободная) клиновая гайка (устанавливается в Г-образные захваты сердечника клина, и имеет свободный люфт относительно него) и фиксированная клиновая гайка. Благодаря конструкции с фиксированной клиновой гайкой количество подвижных частей уменьшается, что исключает риск коррозии в результате повреждения движущихся частей резиновой поверхности клинового сердечника. Также фиксированная гайка предотвращает заклинивание задвижки, когда шток закусывает за сердечник клина из-за смещения гайки. Поэтому рекомендуется конструкция с фиксированной клиновой гайкой.

- Направляющие клина и полиамидные башмаки. Во время открытия и закрытия задвижки, находящейся на трубопроводе под давлением, на клин воздействуют изгибающий момент и сила трения. Направляющие клина являются опорой и перемещаются по специальным пазам, расположенным в корпусе задвижки. Полиамидные башмаки, установленные на направляющие, существенно снижают силу трения и крутящий момент открытия-закрытия задвижки. При выборе задвижки убедитесь в том, что направляющие жестко соединены (в идеале - вулканизированы) с сердечником клина. Важен также сплошной слой покрытия, т.е. отсутствие непокрытых резиной областей и технологических зон, особенно на направляющих - под полиамидными башмаками. Коррозия направляющих может привести к заклиниванию клина в пазах корпуса.

- Резиновое покрытие клина. Герметичность закрытия задвижки напрямую зависит от свойств резинового покрытия и его толщины в зонах уплотнения. Правильно подобранная толщина резинового слоя позволит задвижке закрываться герметично, обжимая небольшие твердые включения (песок, мелкие камни), которые часто встречаются в трубопроводе. Способ вулканизации резины к сердечнику должен обеспечивать высокую адгезию и предотвращать распространение коррозии даже при повреждении покрытия острыми частицами во время закрытия задвижки. Вулканизация клина с использованием специальных адгезионных составов предотвращает отслаивание от сердечника и вздутие резины под давлением, и обеспечит герметичное закрытие на долгие годы.

2) Качество резины

Качество резины имеет решающее значение для долговечности, а также для функциональности задвижки. Резина должна быть способна противостоять постоянному воздействию примесей и химикатов, и она должна быть способна обжимать небольшие загрязнения в седле, чтобы обеспечивать плотное закрытие. Свойства всех резиновых компонентов задвижки не должны меняться в течение всего срока службы. Резина не должна давать усадку, ссыхаться, трескаться и должна сохранять эластичность во всем диапазоне рабочих температур. Уплотнительные поверхности должны обеспечивать высокую стойкость к абразивному износу песком и другими мелкими частицами, встречающимися в трубопроводе. Все нижеперечисленные характеристики должны задаваться производителем при разработке состава резиновой смеси, и периодически контролироваться в процессе производства:

- Остаточная деформация при сжатии. Остаточная деформация при сжатии означает способность резины восстанавливать свою первоначальную форму после сжатия. Стандарт EN 681-1 определяет минимальные требования по остаточной деформации, но чем лучше показатели, тем дольше задвижка сможет обеспечивать герметичное закрытие в течение срока службы.

- Стойкость к образованию биопленки. Некоторые компоненты резиновой смеси могут являться питательным веществом для микроорганизмов и бактерий, находящихся в питьевой воде. Микроорганизмы чрезвычайно быстро размножаются на поверхностном слое резины и заражают питьевую воду. При выборе старайтесь отдавать предпочтение задвижкам с более высокими показателями стойкости к образованию биопленки.

- Стойкость к химикатам для очистки воды: хлор и другие химикаты обычно используются для очистки новых трубопроводов или дезинфекции старых. Озон и хлор также могут быть добавлены в небольшой концентрации для обеззараживания питьевой воды. Резиновая смесь не должна разрушаться или растрескиваться в результате химической обработки воды, так как это может привести к коррозии сердечника клина.

- Разрешение на использование для питьевой воды. Все резиновые компоненты, контактирующие с питьевой водой, должны иметь разрешение на использование для питьевой воды. Если национальные разрешения не требуются, резина, находящаяся в непосредственном контакте с питьевой водой, должна иметь одно из основных разрешений, таких как DVGW / KTW, KIWA или NF.

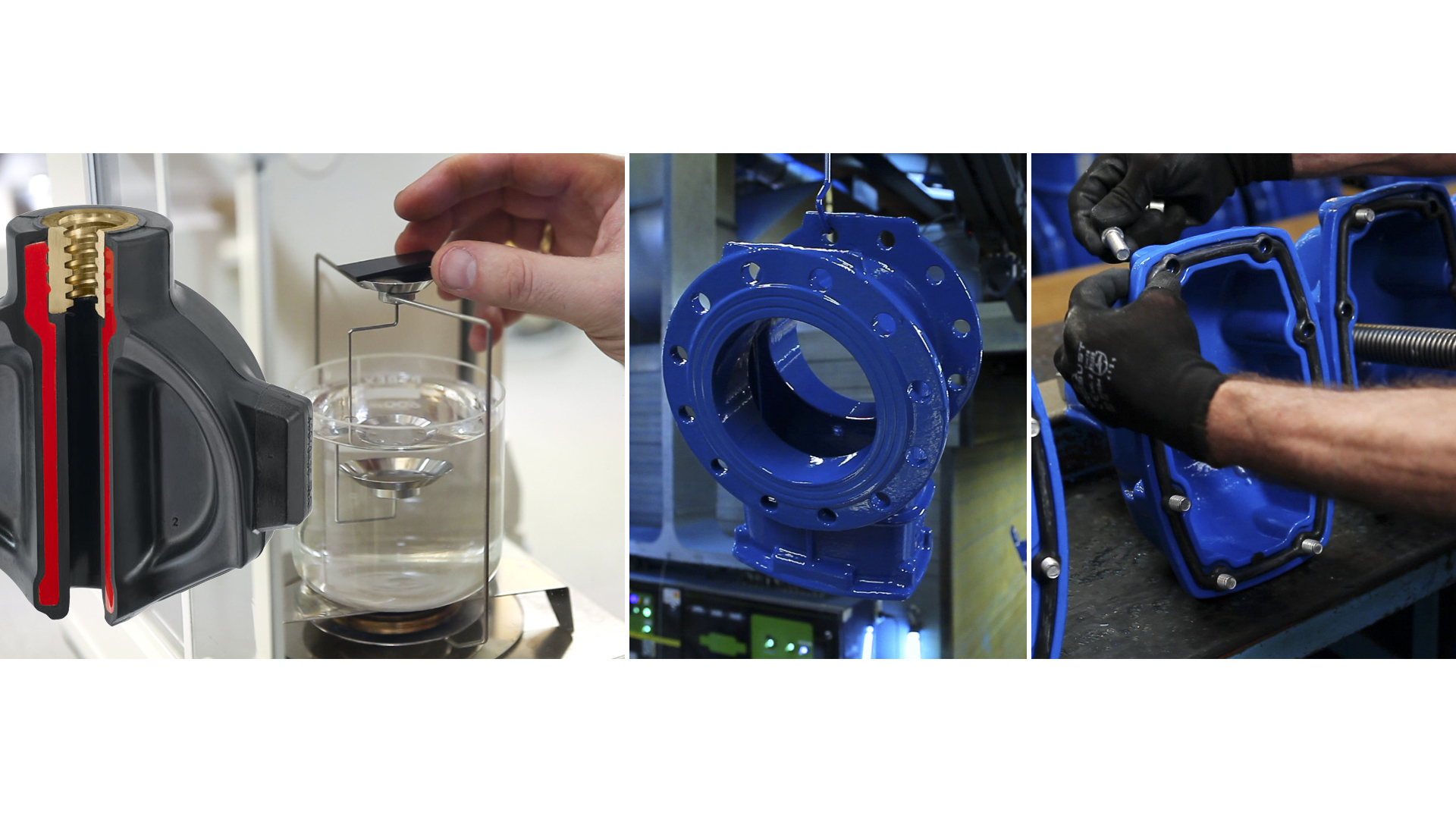

3) Защита от коррозии

Защита от коррозии имеет решающее значение для срока службы задвижки. Рекомендовано однородное и ровное эпоксидное покрытие в соответствии с требованиями DIN 3476 часть 1, EN 14901 и GSK *, которое включает в себя следующее:

- Дробеструйная очистка: согласно ISO 12944-4.

- Толщина слоя: минимум 250 мкм на всех участках.

- Испытание MIBK: отверждение эпоксидного покрытия должно быть проверено на межмолекулярную связь (испытание MIBK). Одна капля метилизобутилкетона помещается на образец для испытаний. Через 30 секунд тестовую зону протирают чистой белой тканью. Поверхность для испытания не должна стать матовой или смазанной, а ткань должна оставаться чистой.

- Тестирование на ударостойкость: цилиндр из нержавеющей стали опускается по трубке длиной один метр на поверхность с покрытием. После каждого удара образец должен быть подвергнут электрическому испытанию на пробой. Должно быть зафиксировано отсутствие электрического пробоя.

Проверка на отсутствие микропор: используется детектор с щеточным электродом напряжением 3 кВ для обнаружения и определения местоположения любых микроотверстий в покрытии.

4) Герметичность конструкции

Два важных конструкционных вопроса:

- Уплотнение штока. Уплотнения, расположенные в крышке задвижки должны предотвращать утечку рабочей среды. В процессе эксплуатации частые циклы открытия-закрытия задвижки могут привести к быстрому износу уплотнений. Уплотнения, изготовленные из низкокачественных материалов, могут давать усадку, что приведет к утечкам. Уплотнения штока должны быть сконструированы таким образом, чтобы они не требовали технического обслуживания и продлевали срок службы задвижки или хотя бы соответствовали требованиям срока службы в соответствии с EN 1074-2. Использование резервных, дублирующих друг друга уплотнений существенно повысит запас надежности запорной арматуры. Еще лучше, если в задвижке установлены уплотнения различных типов, например: не менее 4 колец круглого сечения и гидравлическая манжета, которая тем плотнее прилегает к крышке, чем выше рабочее давление. Это обеспечит абсолютную герметичность, как при низком, так и при высоком давлении в течение всего срока службы задвижки. Уплотнение третьего типа - грязесъемное кольцо, изготавливаемое из резины NBR, стойкой к агрессивным веществам, предотвратит попадание химически активных или абразивных загрязнений в рабочие трущиеся части задвижки. По соображениям безопасности здоровья там, где происходит прямой контакт с питьевой водой, следует применять высококачественную резиновую смесь EPDM, одобренную для использования в системах с питьевой водой.

- Уплотнение соединения крышка/корпус. Специальный паз в крышке, в котором размещается прокладка, предотвратит выдавливание уплотнения при скачках давления и обеспечит правильное позиционирование при сборке. Болты крышки должны изготавливаться из высококачественной нержавеющей стали и быть стойкими к агрессивным химическим веществам. Но даже в этом случае болты нуждаются в дополнительной защите и герметизации. Специальная форма прокладки, герметизирующая резьбу со всех сторон, защитит от воздействия окружающей среды и продлит безаварийный срок эксплуатации задвижки.

5) Общее представление об управлении задвижкой

При работе задвижки с помощью маховика, либо с помощью электрического привода важно обращать внимание на рабочий и закрывающий крутящий момент.

- Рабочий крутящий момент: крутящий момент, необходимый для перевода клина из открытого положение в закрытое. Он должен находиться в пределах от 5 до 30 Нм, в зависимости от размера задвижки. Важно учитывать, что рабочий крутящий момент менее 5 Нм, способствует слишком быстрому закрытию задвижки, что может привести к гидравлическому удару и скачкам давления в трубопроводе.

- Крутящий момент для закрытия: крутящий момент, необходимый для герметичного закрытия задвижки. Этот крутящий момент для задвижек с маховиком должен соотноситься с диаметром маховика таким образом, чтобы он позволял оператору герметично закрыть задвижку при усилии на ободе 30-40 кг. При работе задвижки с электрическим приводом или редуктором крутящий момент должен находиться в пределах стандартного диапазона. Важно отметить, что приводы обычно имеют достаточно широкий диапазон крутящего момента, и часто именно фланцевое соединение ISO между задвижкой и приводом определяет выбор привода. Как правило, клапаны с фланцевым соединением ISO должны иметь максимальные моменты закрытия, указанные ниже:

- Фланец ISO F-10, максимум 120 Нм

- Фланец ISO F-14, максимум 500 Нм

- Фланец ISO F-16, максимум 1000 Нм - Полный проход: для обеспечения возможности использования устройства для очистки труб внутренний диаметр задвижек должен соответствовать номинальному размеру.

* GSK означает Gütegemeinshaft Schwerer Korrosionsschutz (Ассоциация по обеспечению высокого качества антикоррозионной защиты) и является независимой ассоциацией по качеству антикоррозионной защиты, насчитывающей около 30 членов, всех ведущих европейских производителей трубопроводной арматуры и фитингов. В стандартах GSK изложены требования к самому покрытию и к процедурам контроля готового покрытия.